Плазменная резка металла – особенности и преимущества работы

- Виды резки при помощи плазмы

- Как работает плазмотрон

- Основные технологические аспекты

- Виды применяемых газов

- Плазменная резка металла – плюсы и минусы

С необходимостью раскроя металлических изделий постоянно сталкиваются в машиностроении, строительстве, коммунальных хозяйствах, творческих мастерских. Чтобы разрезать материал, применяются различные методы. Принцип работы плазменной резки металла и область применения данного метода, позволяют ему пользоваться популярностью при изготовлении металлических конструкций и изделий на предприятиях, в частных хозяйствах.

Виды резки при помощи плазмы

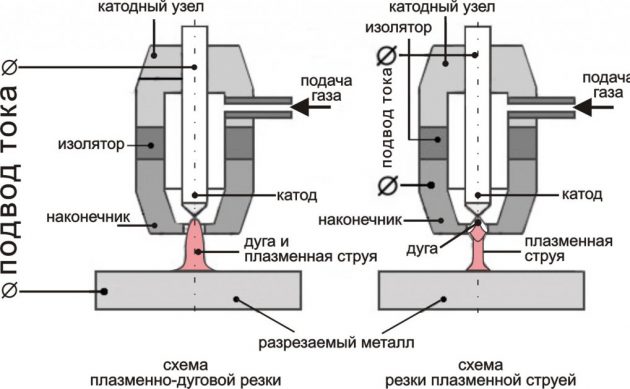

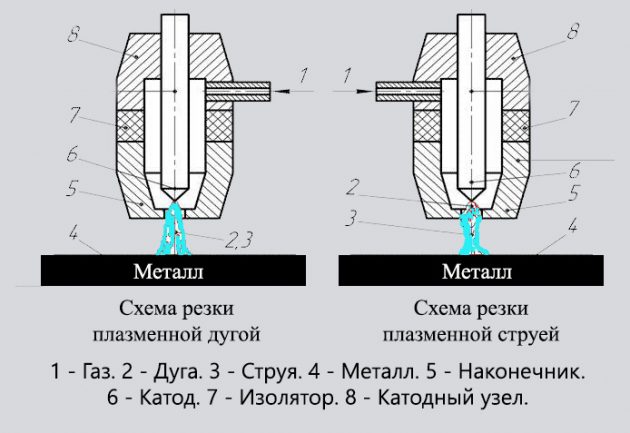

Плазменно-дуговой раскрой осуществляется двумя методами.

Ручной раскрой

В данном случае нарезание металлов плазмой проводится при использовании портативных непромышленных плазморезов, имеющих в составе:

- основной агрегат с трансформатором и выпрямительной подстанцией;

- силовой питающий кабель;

- воздушный шланг и кабель для подсоединения резака;

- плазменный пистолет.

Ручной плазменный агрегат немного весит (до 25 кг), работает от сети 220 В, универсален, доступен в продаже и стоит недорого.

Автоматический раскрой

Совместив технологию раскроя плазменным резаком с ЧПУ, получилось добиться высокой точности, качества и скорости реза. Агрегаты обладают большой мощностью, работают от сети постоянного тока – 380 В, в состоянии разрезать металл, имеющий толщину до 6 см.

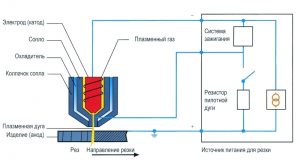

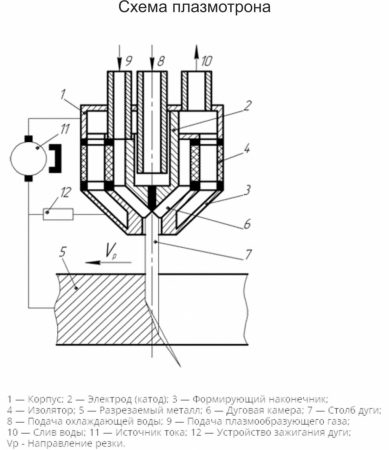

Как работает плазмотрон

В качестве режущего инструмента в аппаратах используется струя плазмы.

Процесс резки металлических изделий:

- От источника электрического питания ток по кабелю подается на горелку, где происходит образование электродуги между анодом и катодом.

- Компрессор подает потоки газа, которые завихрителями направляются к электрической дуге.

- При прохождении потоков через дугу происходит ионизация газа и разогрев до высокой температуры (до 30 тыс. градусов).

- Газ превращается в плазменную струю.

- При воздействии разогретого воздуха, выходящего под большим давлением, металл разрезается.

Основные технологические аспекты

Работая с плазморезом, разрезающим металл, нужно учитывать многие нюансы, что обычно приходит с опытом, а именно:

- следует обеспечить приток воздуха, которым охлаждается плазменный резак;

- подаваемый для резки газ не должен содержать частиц воды или масла, что может привести к поломке оборудования;

- заготовка должна быть очищена предварительно;

- для получения качественного реза следует правильно выставлять силу тока и давление газа;

- плазменный резак нужно вести со скоростью от 0,2 до 2 м/мин (она зависит от того, какой металл необходимо разрезать и от силы тока).

- сопло при плазменной резке металлов необходимо держать перпендикулярно заготовке (оптимальное расстояние между ними: 1,6-3 мм).

Рекомендации профессионалов

Опытные мастера рекомендуют следить за искрами с тыльной стороны разрезаемого материала. Если они не видны, возможно, превышена оптимальная скорость и металл не разрезан до конца. Однако замедление процесса может привести к появлению окалины и плохому качеству шва.

Перед началом работы необходимо продуть пистолет при помощи газа. Для этого, нажав на соответствующую кнопку, на 30 секунд включается режим продувки плазмотрона. Это позволяет удалить из пистолета конденсат и различные загрязнения.

При разрезании материала электродуга может погаснуть. Эта проблема может быть вызвана износом электрода, недостаточной скоростью ведения пистолета и неверно выбранным расстоянием между соплом и заготовкой.

Для работы применяются агрегаты, предназначенные для разрезания изделий с упором резака на заготовку. В этом случае отпадает необходимость в соблюдении оптимального расстояния между ними. Но большинство плазмотронов рассчитаны на проведение работ с поддержанием некоторого зазора между соплом и металлом. Если есть трудности в обеспечении требуемого расстояния, можно подложить опору.

Качество реза во многом определяется состоянием сопла и электрода, которые являются расходными материалами. За их износом требуется следить и проводить своевременную замену, иначе невозможно получить стабильную электрическую дугу, на металле образуются наплывы и шлак.

Важным моментом при проведении работ является соблюдение правил техники безопасности. Специальная экипировка, включающая плотную одежду, защитные очки, маску и перчатки, позволят уберечься от вредных паров, высоких температур и излучения.

Виды применяемых газов

С помощью плазмотрона можно резать любой металл. Разница заключается в разновидности используемого при этом газа.

Плазменная резка металла при помощи воздуха

Использование воздуха для образования плазмы позволяет работать практически с любыми металлическими заготовками: из черной и нержавеющей стали, меди, латуни и др. Этот способ относится к наиболее бюджетным. На воздушно-плазменном методе устроено довольно примитивное оборудование, которое может использоваться, в том числе, и в частных хозяйствах. Качество и скорость реза – среднего уровня.

Кислородная резка

В профессиональном оборудовании применяется чистый кислород. Такие устройства позволяют добиться хорошего качества шва с небольшим слоем облоя, перпендикулярности реза и высокой скорости.

Резка защитными газами

Дорогое современное оборудование для плазменной резки металла работает на кислороде, аргоне, азоте и воздухе. Стоимость плазмотронов может превышать 10 миллионов рублей. Качество обработки изделий максимально приближено к тому, которого позволяет добиться лазерная резка.

Метод раскроя обеспечивает:

- скорость, составляющую от 2,5 до 10 м/мин;

- толщину струи, которая варьируется от 0,5 до 2 мм;

- толщину обрабатываемого изделия, находящуюся в пределах от 0,5 до 60 мм;

- давление газа, имеющее значение от 5 до 12 атм.;

- значение тока, которое находится в диапазоне от 20 до 800 А.

Плазменная резка металла – плюсы и минусы

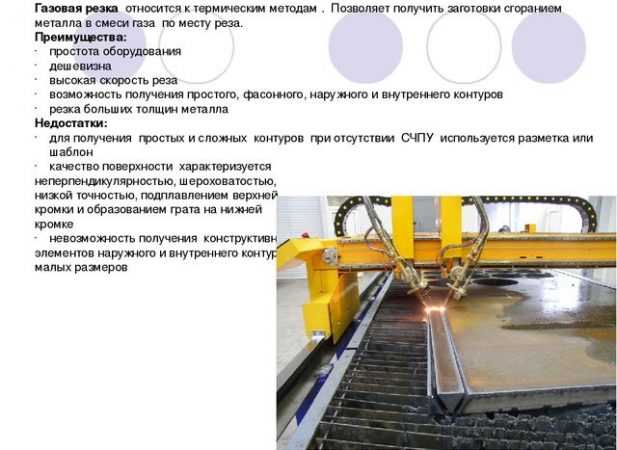

Резка при помощи плазмы имеет конкурентов в виде трех аналогичных вариантов обработки заготовок: лазерного, гидроабразивного и газокислородного метода. Все они характеризуются определенными положительными и отрицательными аспектами применения.

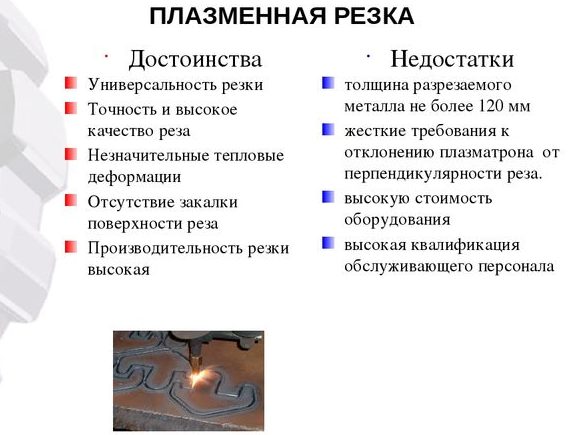

Достоинства плазменно-дугового метода

- Способ – универсален, с его помощью можно обрабатывать любой металл, правильно подобрав режим.

- При обработке не перегревается сам металл (перегрев пагубно сказывается на его характеристиках, а также увеличивает продолжительность процесса).

- Ширина реза небольшая, его качество позволяет в ряде случаев не прибегать к дальнейшей обработке шва.

- Не загрязняется окружающая среда.

- Метод отличает хорошая производительность: с его помощью можно разрезать металл толщиной до 6 см.

- Отсутствие необходимости в применении газовых баллонов позволяет обеспечить безопасность рабочего процесса.

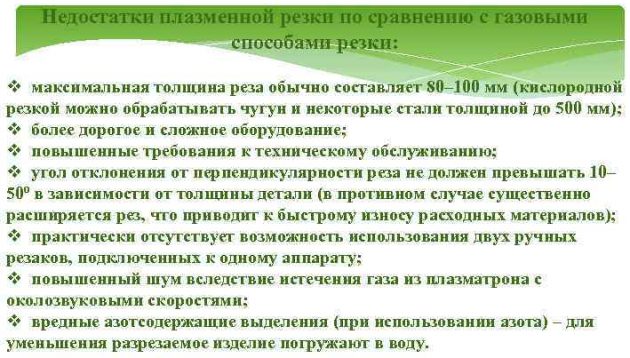

Недостатки, которыми обладает плазменный способ

Наряду с многочисленными преимуществами использования плазменной резки металла, присутствуют и некоторые отрицательные моменты:

- Здоровью человека может быть нанесен вред из-за высокого уровня шума при работе, применение азота может привести к отравлению.

- Плазменный агрегат имеет достаточно сложную конструкцию и высокую стоимость.

- Расходные материалы, к которым относятся сопло и электроды, тоже стоят недешево.

Научившись работать с плазмотроном, можно выполнять как несложные работы по разрезанию листовых и трубных материалов, так и фигурную резку, нарезание отверстий.