Как применяют конструкционные стали

- Определение и маркировка

- Сфера применения

- Углеродистые обыкновенные

- Углеродистые качественные

- Легированные и автоматные

- Теплоустойчивые и рессорные

Элементы машин и приборов эксплуатируются в разных условиях, имеют разные размеры и формы, подвергаются ударным, статическим нагрузкам. Поэтому конструкционные материалы должны соответствовать ряду критериев для применения их в производстве приборов и машин.

Определение и маркировка

Такие материалы используются для изготовления частей конструкций. Стали, которые применяют в строительстве и машиностроении, должны содержать углерода не более 1,3%.

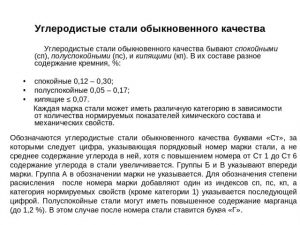

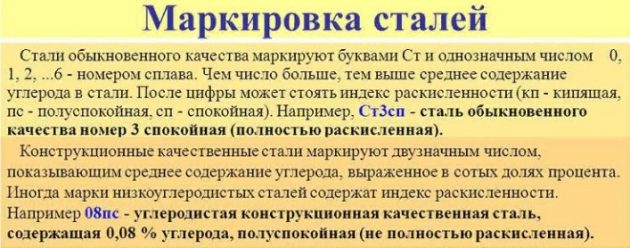

Обыкновенные сплавы маркируют буквами Ст и цифрой от 0 до 6, которая показывает марку – это не средняя концентрация углерода. Хотя с увеличением этой цифры повышается концентрация углерода.

Наиболее востребованы и распространены стали со средним содержанием углерода по этой маркировке – технические характеристики конструкционной стали Ст3 позволяют использовать ее для несущих, ненесущих, сварных и несварных конструкций. Универсальность и обуславливает широкое распространение.

Сфера применения

Конструкционные стали находят широкое применение в строительстве приборов, машин и агрегатов. Каждая марка предназначена для изготовления тех или иных конструкций, которые после будут участвовать в сборке машины или агрегата. Легированные сплавы используют для производства:

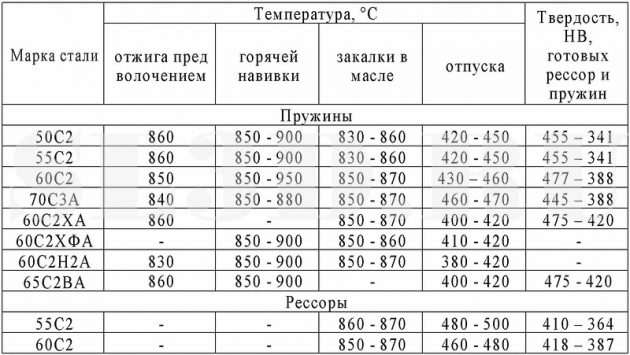

- рессор, пружинных лент и витых пружин – марка 60С2(А);

- ответственных пружин и рессор, работающих при повышенной температуре – 50ХФА(ХГФА);

- больших и сильно нагружаемых пружин и рессор – 60C2XA;

- шлинцевых валиков, втулок, шпинделей, муфт – 40Х-50Х;

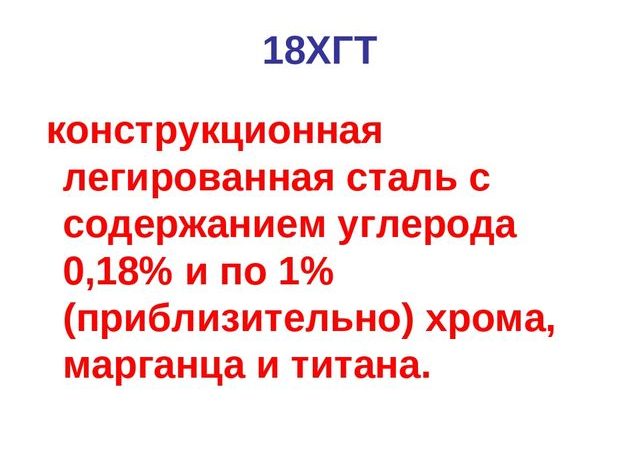

- деталей, работающих на высоких скоростях и при большой нагрузке – 18ХГТ, 20ХГР;

- работающих на износ, высокопрочных и ответственных элементов – 40ХС, 40ХФА;

- турбин, валов, крепежных элементов, работающих при повышенной температуре – 35ХМ.

Это примеры применения сплавов конкретных марок. Разделение по группам также помогает определить, какие конструкционные составы для чего применяются.

Углеродистые обыкновенные

Такие типы материала используются в строительной сфере и машиностроении, как самые доступные по ценовой категории. При этом они обладают всеми качествами для производства конструкций общего назначения.

Сплавы такого типа применяют в горячекатанном виде без дополнительной термической обработки. Подгруппы углеродистых обыкновенных составов определяются дальнейшим ее применением.

Группа А – это материалы с регламентированными механическими параметрами. Использовать составы этой группы можно в конструкции, которая не будет подвергаться обработке при больших температурах – ковке, горячей штамповке.

Группа Б – для этой группы регламентируется химический состав, но механические параметры не гарантируются. Можно применять для изготовления изделий, которые будут подвергаться горячей обработке. Их закупают для изделий, обработка которых зависит от химического состава материала.

Группа В – это самая дорогая сталь в представленной группе. Здесь строго регламентированы и химические, и механические состав и свойства. Из них делают сварные элементы. Легкость сварки определяется химическим составом, поэтому сплавы группы В предназначаются для важных элементов.

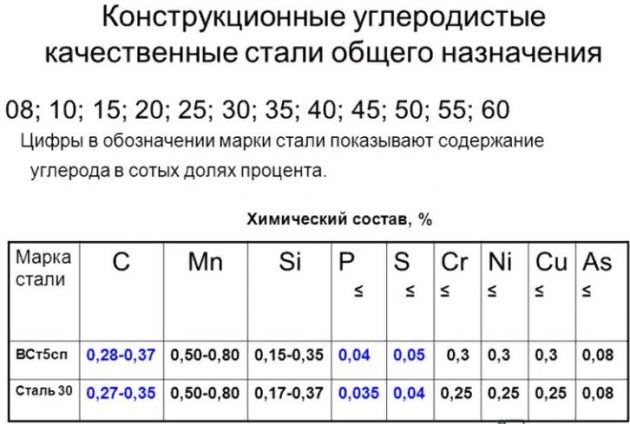

Углеродистые качественные

Марки низкоуглеродистых составов, которые используют для производства элементов холодной штамповкой:

- 08;

- 08КП;

- 08ПС.

Как цементируемые, годятся марки 10, 15, 20 и 25. Для рессор, проволоки и пружин нужны марки 60-85. Из них получаются изделия с высокой устойчивостью к износу и упругостью. Для производства автомобильных частей берут сплавы 30-50, они содержат повышенные концентрации марганца.

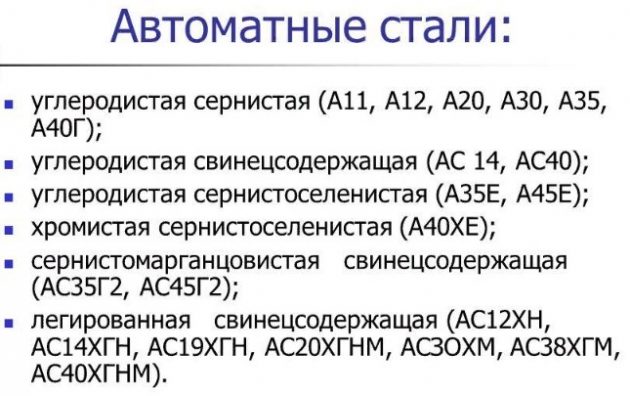

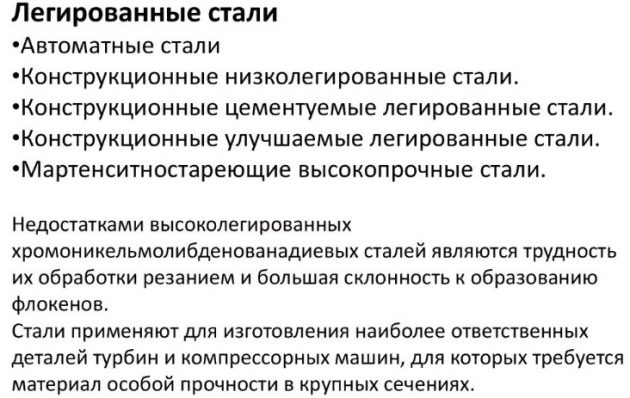

Легированные и автоматные

Автоматные сплавы содержат больше фосфора и серы или специально легируются теллуром, селеном, свинцом. Такие элементы повышают скорость резания и устойчивость к износу. В массовом производстве автоматную сталь применяют для изготовления продукции на автоматических станках.

Из легированных сплавов делают наиболее важные конструкционные составляющие и те, которые будут подвергаться самым высоким нагрузкам. Для легирования добавляют марганец, молибден, бор, ванадий, никель, хром.

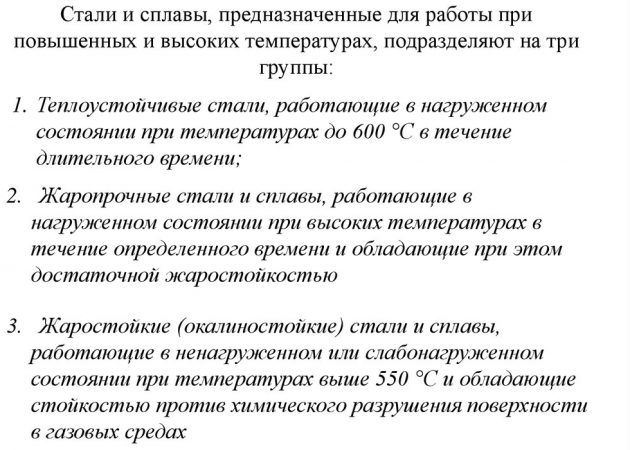

Теплоустойчивые и рессорные

Теплоустойчивые составы применяют в энергетическом машиностроении. Из нее изготавливают паронагреватели и паропроводы, котлы, сосуды. Рабочая температура такого материала может достигать 650 оС. При изготовлении деталей для энергоблоков востребованы сплавы, легированные ванадием, хромом, молибденом.

Рессорно-пружинная сталь должна обеспечивать высокое сопротивление деформациям. Только в этом случае материал может обеспечить надежность и прочность пружины, а также постоянство крутящего момента.

Сегодня есть возможность заказывать материалы для изделий с индивидуальными параметрами. Благодаря совершенствованию химического состава изделие может обладать теми или иными качествами по желанию заказчика, если это было учтено во время изготовления сырья.